Anacleto Cipriano Pinheiroa, Bernardo Bentob, Ana Cristina Gonçalvesa

aDepartamento de Engenharia Rural, Escola de Ciências e Tecnologia, Instituto Mediterrâneo para a Agricultura, Ambiente e Desenvolvimento (MED), Instituto de Investigação e Formação Avançada, Universidade de Évora, Apartado 94, 7002-544 Évora.

bCoordenador Operacional Regional na empresa Afocelca - Celbi/Leirosa, 3081-853 - Figueira da Foz

19/11/2021Tradicionalmente, a colheita da pinha de pinheiro manso é efetuada manualmente, com a subida às árvores. A esta operação estão associados riscos (subida às árvores, numa época do ano com precipitação e humidade relativa elevada tornando o fuste e os ramos das árvores escorregadios) e dependência de mão-de-obra. Pelo exposto têm vindo a ser desenvolvidos equipamentos que permitem a sua colheita mecânica. Em Portugal, o grupo de mecanização agrícola da Universidade de Évora foi pioneiro no desenvolvimento de um equipamento de colheita mecânica da pinha, no âmbito do projeto Agro 200 'Colheita Mecânica da Pinha (Pinus pinea L.)'.

Os ensaios realizados pelo grupo de mecanização agrícola da Universidade de Évora com o equipamento desenvolvido permitiram demonstrar a sua eficiência, dando origem a um conjunto de publicações quer de divulgação quer científicas (e.g., Pinheiro et al., 2003 a, b; Pinheiro et al, 2005; Barriguinha, 2004; Gonçalves et al., 2016; Gonçalves et al., 2017).

O pinheiro manso (Pinus pinea L.), em Portugal tem muito interesse pois o fruto, o pinhão, tem grande procura no mercado nacional e internacional, com um elevado valor acrescentado. Para os produtores, uma das vantagens da produção de pinha é o facto de ter uma produção anual, enquanto no setor florestal, a generalidade dos rendimentos tem periodicidade longa.

Diversos autores têm observado grande variabilidade espacial e temporal na produção de pinha (Gonçalves et al., 2016, 2017; Mutke et al. 2005). Esta variabilidade está associada à estrutura do povoamento (e.g., densidade, distribuição espacial), à qualidade da estação, ao vigor das árvores, ao estado sanitário e aos fatores climáticos. Para o mesmo povoamento a precipitação anual e a temperatura, assim como a sua distribuição anual condicionam a produção anual de pinha (Mutke, et al., 2005).

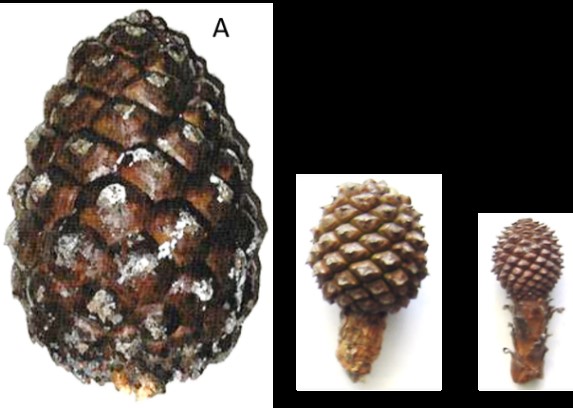

Esta espécie tem na época de colheita pinhas com três idades diferentes (Figura 1): pinhas maduras com três anos, pinhas não maduras com dois e pinhas com um ano de idade (Mutke, et al. 2005). O desafio que se coloca à colheita mecânica da pinha, mas que também está presente na colheita manual, é remover apenas as pinhas maturas para não comprometer as produções dos dois anos seguintes (Barriguinha, 2004).

Figura 1. Fases de desenvolvimento da pinha, matura com três anos (A), imaturas com dois (B) e um ano (C).

Os desafios na colheita mecânica da pinha de pinheiro manso, para além do descrito, estão associados ao desenvolvimento de um equipamento flexível que permita atingir boa eficiência de colheita para árvores e povoamentos, que apresentam grande variabilidade. Por outro lado, o equipamento tem custos fixos elevados, pois só é utilizado durante poucas horas no ano, em virtude do período legal de colheita decorrer durante quatro meses do ano. Requer algumas especificidades do trator e do carregador frontal, no qual é montado, nomeadamente, nas características técnicas relativas à potência do motor, à capacidade de elevação, ao sistema hidráulico e à proteção da cabine (Pinheiro, et al. 2003).

No entanto, de acordo com Gonçalves, et al. (2016), a redução dos custos e o aumento da segurança dos operadores, são das principais mais-valias da colheita mecânica.

De ensaios anteriores (Gonçalves et al., 2016) verificou-se que o tempo de vibração era cerca de 9s para árvores com diâmetro à altura do peito de 10-20 cm, e incrementado de 1s por cada 10cm de diâmetro. O objetivo do presente estudo foi avaliar se era possível reduzir o tempo de vibração e a aceleração do motor do trator, sem se verificar perda de eficiência na colheita da pinha. Foram analisados dois ciclos de vibração com duas rotações do motor do trator.

Este estudo foi efetuado no âmbito da prestação de serviços Pineflavour - Utilização do vibrador de tronco para colheita mecânica de pinha e avaliação do seu desempenho em trabalho de campo, estabelecido entre a Universidade de Évora (UÉ, https://www.uevora.pt/) e a PineFlavour (http://pineflavour.com/a-pineflavour) na campanha de 2019- 2020. O trabalho foi realizado por alunos da UÉ e da Escola Superior Agrária de Coimbra (ESAC) e acompanhado por docentes da UÉ. A base de dados do ensaio, permitiu a elaboração do relatório do estágio curricular do curso de Licenciatura em Ciências Florestais e Recursos Naturais da ESAC de Bernardo Maria Godinho Prates Alves Bento, intitulado 'A colheita mecânica de pinha proveniente do Pinheiro manso (Pinus pinea L.) com recurso a um trator equipado com vibrador de tronco' (Bento, 2020).

2.1 O equipamento

De forma e evitar que a vibração seja transmitida ao trator, a cabeça de vibração está suspensa na estrutura de ligação ao trator por duas correntes na parte anterior e por um taco de borracha, na parte posterior que reveste um parafuso, e por quatro correntes de segurança. Estes elementos permitem absorver as vibrações transmitidas à árvore não sendo transmitidas ao trator.

O trator permite que o carregador frontal se desloque na vertical, mais para cima ou mais para baixo, para que a cabeça de vibração ‘abrace’ a árvore na altura entendida, pelo operador, como a mais conveniente.

A pilotagem do circuito hidráulico é acionada pela bomba de pistões e pela bomba de carretos que recebem, igualmente, potência da tomada de força do trator. Sempre que se verifique um sobreaquecimento do sistema hidráulico, o termostato dispara e o sistema de arrefecimento do sistema é acionado.

Como resultado da utilização pontual, por parte de alguns produtores florestais, e da informação entretanto recolhida por docentes e alunos do ensino superior, foram introduzidos melhoramentos no equipamento.

Antes de o equipamento ser utilizado na campanha de 2019-2020, foi efetuada, pela empresa PineFlavour, a manutenção e substituição das borrachas que envolvem as maxilas, a lubrificação dos vários componentes do sistema hidráulico e da ligação da cabeça de vibração ao carregador frontal do trator. O equipamento foi melhorado tendo sido incorporada uma consola, desenvolvida pelo Eng.º Tiago Ribeiro, da Universidade do Minho, que permite programar e controlar o tempo de atuação de cada uma das bombas que incorporam o vibrador, bem como os tempos de paragem entre o arranque dos equipamentos (Figura 6). Esta consola foi instalada junto ao posto de condução do operador do trator. Os valores que permitiram esta nova aplicação tiveram como base as publicações decorrentes de ensaios anteriores (Pinheiro et al., 2003a, b; Pinheiro et al, 2005; Barriguinha, 2004; Gonçalves et al., 2016).

2.2 Parcelas de ensaio

As parcelas de ensaio estão localizadas na Herdade da Salema, na proximidade de São Romão, freguesia do Torrão, concelho de Alcácer do Sal. Foram selecionados dois povoamentos puros regulares de pinheiro manso (Figura 7). Em cada um foi marcada uma parcela com 75 árvores, em que foram medidos o diâmetro à altura do peito, a altura total, a altura do início da copa, a altura da bifurcação do fuste e os raios de copa nas quatro direções cardiais. Os povoamentos são adultos com diâmetro à altura do peito a variar entre 35 cm a 77,5 cm, altura entre 9 m e os 19 m, profundidade da copa entre 2,7 m e 9.5 m e raio médio da copa entre 3,6 m e 7,9 m. A densidade é de cerca de 40 arvs/ha, correspondente a um compasso de 15 x 15 m (Bento, 2020).

2.3 Metodologia

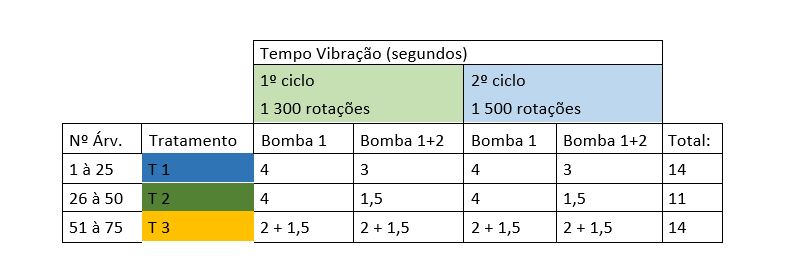

Foram definidos três tratamentos em função do tempo de vibração, considerando-se que em todos os tratamentos existiam dois ciclos e que cada ciclo tinha duas fases (Tabela 1). Na primeira fase apenas a bomba 1 é acionada, enquanto na segunda fase são acionadas ambas. Na definição dos ciclos consideraram-se as rotações no motor do trator, 1300 para o primeiro e 1500 para o segundo ciclo. Os tempos de vibração foram memorizados na consola (Figura 6) antes de se iniciar a colheita mecânica. As parcelas foram subdivididas em três sub-parcelas de 25 árvores, correspondentes a cada tratamento.

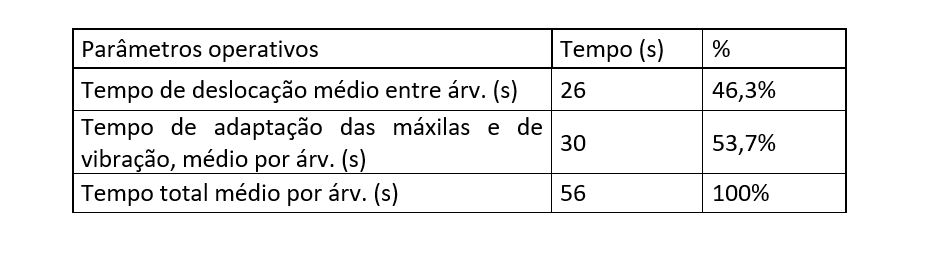

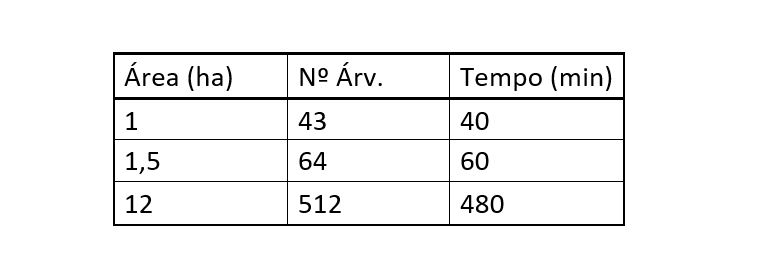

Para avaliar o desempenho em trabalho contínuo do equipamento foram selecionados sete conjuntos de 25 árvores, aleatoriamente, para os quais foi cronometrado o tempo de deslocação entre árvores, o tempo de adaptação das maxilas à árvore e o de vibração. O tempo total é a soma dos três tempos elementares referidos.

Encontraram-se diferenças significativas relativamente ao destaque de pinhas nos três tratamentos. O menos eficiente foi o tratamento T2 em que foram destacadas menos pinhas, tanto em número como em peso. Nos tratamentos T1 e T3 obtiveram-se resultados semelhantes. Em média, no tratamento T2 a eficiência foi de 92.5%, enquanto no T1 foi de 98.2% e no T3 99.8%, respectivamente. Observou-se ainda, que no primeiro ciclo, eram destacadas a maior parte das pinhas. Em 13% das árvores foram derrubadas todas as pinhas e em 18% mais de 90% das pinhas foram destacadas no primeiro ciclo.

Verificou-se também que, para copas com maior profundidade, são necessários tempos de vibração mais longos, para um elevado rendimento de destaque. Tal deve-se potencialmente à maior dispersão de vibração pela copa. A massa da pinha também condiciona o tempo de vibração, observando-se que pinhas com maior massa necessitam de tempos de vibração menores.

Em menos de 5% das árvores, em estudo, foram observados danos na casca da árvore. Estes danos apenas se observaram quando as borrachas que revestem as maxilas, entre as telas, tinham um nível baixo de massa de lubrificação. Assim, a aplicação atempada de massa de lubrificação permite a redução quase total dos danos provocados na casca das árvores. O número de pinhas imaturas destacadas foi reduzido. Foram destacadas 17 pinhas com 1 ano de idade, e 3 pinhas com 2 anos de idade num universo de 150 árvores.

Na análise do desempenho em trabalho em contínuo do equipamento verificou-se que o tempo de deslocação foi menor que o de adaptação das maxilas e o de vibração (Tabela 2). O menor tempo de deslocação é provavelmente devido ao terreno ser plano, à reduzida densidade dos povoamentos e à desramação efetuada, nas árvores. O facto de o povoamento ter compasso largo, facilitando a progressão do equipamento é notório. Estes aspetos deverão ser tidos em atenção na plantação e na condução dos novos povoamentos. Interessa ter cada vez menores tempos mortos, isto é, tempos não produtivos (tempos de deslocação entre árvores e tempos de adaptação das maxilas do equipamento) forma a ser possível colher mais área de pinhal (ha/h) e mais massa (ton/h) por unidade de tempo. A estrutura dos povoamentos, que começa na plantação, terá certamente muitas implicações nestas variáveis já que pode reduzir o tempo de trabalho não produtivo. É importante que, num dia de trabalho tenhamos mais hectares (ha/h) e maior massa de pinha (kg/h) processada.

A colheita realizada com vibrador de tronco tem vindo a ser aperfeiçoada. No entanto, apesar do progresso registado alguns aspetos necessitam de ser melhorados no que se refere:

a) aos meios auxiliares que permitam ao operador, que do interior da cabine do trator tem visibilidade reduzida, otimizar o tempo de vibração para não comprometer as produções futuras;

b) aos cuidados de manutenção do equipamento;

c) à lubrificação das borrachas das maxilas;

d) ao controlo de pragas nos povoamentos nomeadamente no que se refere à processionária ou lagarta do pinheiro (Thaumetopoea pityocampa Schiff.)

e) à adaptação dos povoamentos à colheita mecânica.

Para aumentar a viabilidade das explorações terá de haver, sempre, um compromisso entre a silvicultura e a mecanização, nomeadamente no que se refere ao planeamento da colheita, com percursos mais ajustados aos povoamentos. Embora com custos associados, cartas de percursos de colheita e georreferenciação de árvores dispersas, poderão permitir a otimização do tempo de colheita mecânica.

Os modelos de silvicultura podem também melhorar a eficiência da colheita mecânica, com a instalação de povoamentos com distribuição espacial regular, aumentando a densidade, promovendo árvores com fuste direito, e desramando as árvores até aos 3-4 m, de modo a não haver bifurcações e não deixando nós salientes que não permitem a aderência das maxilas do vibrador ao fuste podendo provocar danos na casca.

O aumento de densidade dos povoamentos de pinheiro manso está associado é premissa de produção por unidade de área (hectare) e não por árvore. A eficiência da colheita pode ser melhorada adequando a deslocação do equipamento, que deverá ser da cota mais baixa para a cota mais alta, por razões de segurança, dado que a massa do equipamento se localiza na frente do trator afastada do seu centro de gravidade.

Os ensaios efetuados permitiram identificar algumas tendências para a colheita mecânica da pinha, nomeadamente relativamente às caraterísticas das árvores (diâmetro à altura do peito, profundidade da copa, altura da bifurcação, raio de copa), produção de pinha e tempos de vibração. Por outro lado, colheita mecânica permite maior segurança dos operadores, reduz os custos de colheita e justifica a colheita de pinheiros com baixa produção e que seriam ignorados na colheita manual. No entanto, há necessidade de testar o equipamento para diferentes níveis de produção. Nos ensaios efetuados a produção de pinha foi média ou baixa, havendo necessidade de os efetuar para produções elevadas e muito elevadas.

Relativamente aos tempos de adaptação das maxilas e que representam 54% do tempo de utilização do equipamento, não sendo expectável que possam sofrer alterações significativas. No entanto, o tempo de deslocação e, consequentemente, o tempo de trabalho, poderá ser reduzido, especialmente em povoamentos com compassos na entrelinha largos, em que o equipamento trabalhe em espinha de peixe, permitindo assim uma maior rentabilidade do equipamento.

Referências Bibliográficas